ریل چیست؟

ریل یک ساختار فلزی طولانی و محکم است که به عنوان بخشی از سیستم حمل و نقل ریلی برای هدایت و حمل قطارها استفاده میشود. ریلها معمولاً از فولاد ساخته میشوند و به صورت دو خط موازی بر روی تراورسها (تختههای عرضی) نصب میگردند. ریلها نقش اصلی در هدایت چرخهای قطار و تحمل وزن آن را بر عهده دارند. ریل صنعتی فولادی کاربردهای زیادی در صنایغ مختلف دارد.

هر ریل از دو بخش اصلی تشکیل شده است:

سر ریل: بخش بالایی و صاف که چرخهای قطار مستقیماً روی آن حرکت میکنند.

جان ریل: قسمت عمودی میانی که سر ریل را به پایه وصل میکند و مقاومت و استحکام ریل را افزایش میدهد.

پایه ریل: بخش پایینی که روی تراورسها قرار میگیرد و وزن و فشار را به طور یکنواخت پخش میکند.

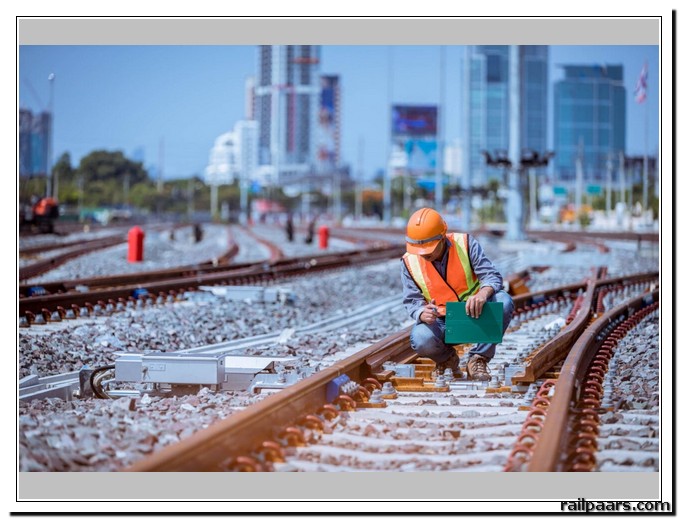

ریلها معمولاً به وسیله اتصال دهندهها یا پیچها به تراورسها متصل میشوند و همراه با بالاست (لایهای از سنگریزهها)، به کاهش لرزش و افزایش پایداری خط آهن کمک میکنند.

ریل آهنی یا ریل آهن چیست؟

ریل آهن (Rail) بخشی از زیرساخت های سیستم حمل و نقل ریلی است که برای هدایت و حمل قطارها استفاده میشود. این ریلها معمولاً از فلز (معمولاً فولاد) ساخته میشوند و به صورت موازی روی تراورسها یا خوابگاهها (تختههایی که در زیر ریلها قرار میگیرند) نصب میشوند.

ریلهای آهن وظیفه دارند که وزن قطارها را تحمل کرده و مسیر حرکت آنها را هدایت کنند. ساختار ریلها به گونهای است که بتوانند فشار سنگین ناشی از وزن قطار و ضربات وارده در هنگام حرکت سریع را تحمل کنند.

اجزای سیستم ریل چیست؟

اجزای اصلی سیستم ریلی شامل موارد زیر است:

ریلها: مسیر فلزی که چرخهای قطار بر روی آن حرکت میکنند.

تراورسها: اجسامی که ریلها را در جای خود ثابت نگه میدارند و وزن قطار را به سطح زیرین منتقل میکنند.

بالاست: مواد سنگی یا ماسهای که تراورسها را در جای خود ثابت نگه میدارد و از حرکت و لرزش بیش از حد ریلها جلوگیری میکند.

چرخها و محورهای قطار: که بر روی ریلها حرکت میکنند.

ریلها نقش بسیار مهمی در بهرهوری و ایمنی حمل و نقل ریلی دارند و باید با استانداردهای دقیق تولید و نصب شوند تا از حوادث جلوگیری شود.

ریل صنعتی فولادی چیست؟

ریل فولادی نوعی ریل است که از فولاد ساخته شده و به طور گسترده در سیستمهای حمل و نقل ریلی، مانند راهآهنها و متروها، مورد استفاده قرار میگیرد. فولاد به دلیل خواص مکانیکی بسیار عالی خود، از جمله استحکام، دوام، مقاومت به سایش و قابلیت تحمل فشارهای سنگین، برای ساخت ریلها بسیار مناسب است.

ویژگیهای ریل صنعتی فولادی :

استحکام بالا:

فولاد مقاومت بسیار بالایی در برابر فشارهای سنگین ناشی از وزن قطارها دارد و از شکستگی و تغییر شکل جلوگیری میکند.

مقاومت به سایش:

فولاد در برابر سایش ناشی از حرکت چرخهای قطار بر روی ریلها مقاوم است، به همین دلیل عمر طولانیتری دارد.

انعطافپذیری:

ریلهای فولادی توانایی تحمل تغییرات دما و نیروهای جانبی را دارند و بدون اینکه به راحتی ترک بخورند یا دچار خرابی شوند، عمل میکنند.

دوام:

به دلیل مقاومت در برابر شرایط محیطی مانند رطوبت، گرما و سرما، ریلهای فولادی مدت زمان طولانیتری کار میکنند.

سازگاری با سرعتهای بالا: این نوع ریلها برای حرکت قطارها با سرعتهای بسیار بالا مناسب هستند، زیرا پایداری و تحمل بالایی در برابر سرعت زیاد دارند.

مطالعه این مقاله نیز پیشنهاد میشود : ریل فولادی و انواع آن

کاربردهای ریل صنعتی فولادی :

خطوط اصلی راهآهن:

جایی که تردد قطارهای سنگین و با سرعت بالا صورت میگیرد.

متروها و سیستمهای حمل و نقل شهری:

ریلهای فولادی در سیستمهای حمل و نقل عمومی مانند مترو به دلیل دوام و قابلیت حمل بار زیاد استفاده میشوند.

راهآهنهای سریعالسیر:

برای قطارهای سریعالسیر که به سرعتهای بسیار بالا میرسند، ریلهای فولادی ضروری هستند تا امنیت و کارایی سیستم حفظ شود.

ترکیب آلیاژی:

ریلهای فولادی معمولاً از آلیاژهایی ساخته میشوند که درصد بالایی از کربن دارند تا استحکام و سختی بیشتری به ریل بدهند. در برخی موارد نیز از افزودن عناصری مانند منگنز و کروم برای بهبود خواص مقاومتی و دوام بیشتر استفاده میشود.

فولاد به دلیل ویژگیهایش، جایگزین مواد دیگر در تولید ریلها شده و امروزه تقریباً تمامی خطوط ریلی از ریلهای فولادی استفاده میکنند.

انواع ریل صنعتی فولادی :

ریلهای فولادی به چندین دسته تقسیم میشوند که هرکدام برای کاربردهای خاص و شرایط مختلف طراحی شدهاند. انواع ریل فولادی بر اساس طراحی، وزن، و کاربردشان طبقهبندی میشوند. مهمترین انواع ریل فولادی عبارتند از:

1. ریل فولادی UIC (ریلهای استاندارد)

این نوع ریلها مطابق با استانداردهای بینالمللی UIC (اتحادیه بینالمللی راهآهنها) طراحی و ساخته میشوند و در اکثر خطوط اصلی راهآهن مورد استفاده قرار میگیرند.

کاربرد: خطوط اصلی راهآهن برای حمل و نقل مسافران و بارهای سنگین.

وزن: 54 و 60 کیلوگرم در هر متر.

ویژگیها: دوام بالا و مقاومت در برابر بارهای سنگین.

2. ریل فولادی سبک

ریلهای فولادی سبک برای کاربردهای کمبارتر و سبکتر طراحی شدهاند و بیشتر در خطوط فرعی، معادن و سیستمهای صنعتی مورد استفاده قرار میگیرند.

کاربرد: معادن، کارخانجات و خطوط صنعتی سبک.

وزن: 15 تا 30 کیلوگرم در هر متر.

ویژگیها: مناسب برای وسایل نقلیه سبکتر و بارهای کمحجم.

3. ریل فولادی سنگین

این نوع ریلها برای خطوط با تردد بسیار بالا و بارهای سنگین طراحی شدهاند. ریلهای فولادی سنگین مقاومت بیشتری در برابر سایش و فشارهای بزرگ دارند و در خطوط ریلی پرکاربرد استفاده میشوند.

کاربرد: حمل و نقل بارهای سنگین مانند خطوط باربری صنعتی.

وزن: بیش از 60 کیلوگرم در هر متر.

ویژگیها: مقاومت فوقالعاده بالا در برابر فشار و سایش.

4. ریل فولادی جرثقیلی (Crane Rails)

این نوع ریلها در سیستمهای جرثقیلی و بنادر مورد استفاده قرار میگیرند و برای تحمل وزن جرثقیلهای بزرگ و بارهای بسیار سنگین طراحی شدهاند.

کاربرد: بنادر، انبارها و صنایع سنگین.

ویژگیها: مقاومت بالا در برابر فشار نقطهای و وزن سنگین.

5. ریل فولادی تراموا (Tram Rails)

ریلهای فولادی تراموا بهطور خاص برای سیستمهای حمل و نقل شهری مانند تراموا و مترو طراحی شدهاند. این ریلها معمولاً در سرعتهای کمتر و شرایط شهری استفاده میشوند.

کاربرد: خطوط حمل و نقل شهری مانند تراموا و مترو.

ویژگیها: مناسب برای ترافیک کم و حرکت با سرعت پایین.

6. ریل فولادی با پروفیل خاص (Profiled Rails)

این نوع ریلها بر اساس نیازهای خاص در کاربردهای منحصر به فرد و یا مسیرهای پیچیده با زوایای منحنی طراحی میشوند. این ریلها برای مسیرهایی با انحنای زیاد مناسب هستند.

کاربرد: مسیرهای پیچیده و منحنی.

ویژگیها: انعطافپذیری بالا برای نصب در خطوط منحنی.

7. ریل فولادی بیصدا (Silent Rails)

این نوع ریلها به منظور کاهش سر و صدا در محیطهای شهری یا مناطقی که حساسیت به آلودگی صوتی دارند، طراحی شدهاند. معمولاً از مواد خاص یا طراحی خاص برای کاهش صدای تولیدی توسط حرکت قطار استفاده میشود.

کاربرد: مناطق شهری و حومههای مسکونی.

ویژگیها: کاهش صدا و لرزش.

8. ریلهای فولادی برای قطارهای سریعالسیر

ریلهای فولادی با کیفیت بالا و دقت بیشتر برای تحمل سرعتهای بسیار بالا و ارتعاشات کمتر در خطوط قطارهای سریعالسیر طراحی میشوند.

کاربرد: خطوط قطار سریعالسیر.

ویژگیها: پایداری بالا، مقاومت به سایش و طراحی برای سرعتهای بالا.

هر کدام از این ریلها بر اساس کاربردشان طراحی شدهاند و با توجه به نیازهای حمل و نقل، شرایط محیطی و نوع بار یا مسافر انتخاب میشوند.

روش ساخت ریل صنعتی فولادی :

ساخت ریل فولادی یک فرآیند پیچیده است که نیاز به دقت و تکنولوژی پیشرفته دارد. این فرآیند شامل چندین مرحله اصلی است که از انتخاب مواد اولیه تا شکلدهی نهایی ریل ادامه دارد. در ادامه، مراحل ساخت ریل فولادی را شرح میدهم:

1. انتخاب مواد اولیه (آمادهسازی فولاد)

ساخت ریل فولادی از فولاد با کیفیت بالا شروع میشود. معمولاً از آلیاژهای فولادی که دارای مقدار مناسبی از کربن، منگنز و سیلیکون هستند، استفاده میشود.

سنگ آهن، زغالسنگ (برای تولید کک) و مواد افزودنی مانند آهک در کورههای بلند ذوب شده و به فولاد تبدیل میشوند.

پس از ذوب، فولاد خام به کورههای مخصوص منتقل میشود تا عناصر اضافی حذف شده و آلیاژهایی مانند کربن و منگنز به فولاد اضافه شوند تا به خواص مکانیکی مطلوب دست یابد.

2. ریختهگری فولاد (تولید شمش)

پس از آمادهسازی فولاد مذاب، این ماده به فرآیند ریختهگری پیوسته وارد میشود.

فولاد مذاب در قالبهای خاصی به شکل شمش (بیلت یا اسلب) ریخته میشود. این شمشها همان ماده خام اولیه برای شکلدهی ریل هستند.

شمشها پس از سرد شدن به قطعات مستطیل یا مربعیشکل با ابعاد مناسب بریده میشوند.

3. نورد گرم (شکلدهی ریل)

شمشهای بریدهشده به کورههای نورد گرم وارد میشوند تا دوباره به حالت داغ و نرم درآیند.

سپس، شمشها از میان غلتکهای نورد عبور داده میشوند. در هر مرحله، شمشها تحت فشار غلتکها به شکل نهایی ریل تبدیل میشوند.

غلتکهای مخصوص برای ایجاد سر ریل، جان ریل، و پایه ریل طراحی شدهاند تا ریل به شکل نهایی و استاندارد برسد.

دمای نورد معمولاً حدود 1200 درجه سانتیگراد است تا فولاد به اندازه کافی نرم باشد و بتوان آن را به شکل دلخواه درآورد.

4. خنکسازی (کولینگ)

پس از شکلدهی، ریلهای فولادی از یک سیستم خنککننده عبور میکنند. این فرآیند به دقت کنترل میشود تا از تغییر شکل یا ترکخوردگی در ریل جلوگیری شود.ریلها به تدریج و به صورت یکنواخت سرد میشوند تا ساختار کریستالی فولاد پایدار باقی بماند.

5. برش و اندازهگیری

پس از خنکشدن، ریلها به طولهای استاندارد (معمولاً 12 تا 25 متر) برش داده میشوند. اندازهگیری دقیق ریلها برای اطمینان از تطابق با استانداردهای ابعادی انجام میشود. در این مرحله، هر گونه نقص یا ناهماهنگی در ابعاد اصلاح میشود.

6. عملیات حرارتی (تمپرینگ)

برخی از ریلها ممکن است تحت عملیات حرارتی مانند تمپرینگ (تندکاری حرارتی) قرار گیرند تا سختی و مقاومت ریل در برابر سایش افزایش یابد.در این مرحله، ریلها دوباره تا دمای مشخصی گرم شده و سپس به سرعت خنک میشوند تا ساختار داخلی فولاد بهبود یابد.

7. تست و کنترل کیفیت

پس از تولید ریلها، فرآیند کنترل کیفیت دقیق انجام میشود. این تستها شامل آزمونهای مکانیکی مانند تست سختی، تست کشش و تست سایش هستند.

همچنین ریلها بازرسی چشمی میشوند تا هیچ نقص ظاهری مانند ترک یا زنگزدگی وجود نداشته باشد.

برخی ریلها ممکن است تحت آزمونهای غیرمخرب مانند اولتراسونیک یا اشعه ایکس قرار گیرند تا ساختار داخلی بررسی شود و اطمینان حاصل شود که هیچ ترک یا نقص داخلی وجود ندارد.

8. پوششدهی (در صورت نیاز)

در برخی موارد، ریلها ممکن است با پوششهای محافظ (مانند روغن یا زینک) پوشانده شوند تا در برابر خوردگی و زنگزدگی مقاومت بیشتری پیدا کنند، به خصوص اگر در مناطق مرطوب یا صنعتی نصب شوند.

9. بستهبندی و حملونقل

پس از تکمیل تولید، ریلها بستهبندی شده و آماده حمل به مکانهای نصب میشوند. ریلهای فولادی معمولاً با قطار یا کامیونهای مخصوص به سایتهای نصب منتقل میشوند.

نتیجه:

ریلهای فولادی پس از این فرآیندهای تولیدی، دارای استحکام و دوام بسیار بالا هستند و قادر به تحمل فشارهای سنگین ناشی از حرکت قطارهای سریعالسیر و بارهای سنگین خواهند بود. تولید ریلهای فولادی نیازمند تجهیزات پیشرفته و کنترل دقیق در هر مرحله است تا ایمنی و کیفیت نهایی محصول تضمین شود.